智能电解车间数字化综合解决方案

1、背景及意义

为贯彻落实《关于深化“互联网+先进制造业”发展工业互联网的指导意见》《新一代人工智能发展规划》《智能制造工程实施指南(2016-2020)》等国家相关政策,切实推进有色金属冶炼企业智能升级, 结合我国有色金属冶炼多元素资源共生、原料品质波动大、冶炼工艺复杂等特点,在企业已有自动化、信息化建设基础上,推进工业互联网、大数据、人工智能、5G、边缘计算、虚拟现实等前沿技术在有色冶炼工厂,尤其是电解车间的应用,实现生产、设备、能源、物流等资源要素的数字化汇聚、网络化共享和平台化协同,具备在车间层面全要素数据可视化在线监控、实时自主联动平衡和优化的能力,建成集全流程自动化产线、综合集成信息管控平台、实时协同优化的智能生产体系、精细化能效管控于一体的绿色、安全、高效的有色金属智能电解车间,促进车间生产高质量发展,打造样板型“智能车间”,提升企业的综合竞争力和可持续发展能力。目前国内电解车间仍然以传统的人工报表统计、分析,缺乏数字化、智能化管理手段,主要存在的问题有:

● 关键工序缺少智能化质量检测设备,多以人工检测、眼看、手摸方式为主;

● DCS、生产管理、设备管理、能源管理等系统成为数据孤岛,缺乏统一信息化管理;

● 各类生产过程中产生的海量琐碎数据均由人工纸质报表填写、记录,未实现无纸化办公;

● 主要生产工艺展示仍然停留在平面流程图阶段,不具备虚拟仿真手段;

● 生产任务指挥调度、作业计划、物资管理等日常管理,未能实现自动化、可视化模式;

● 缺少智能检测、无线工业以太网、综合信息交互、大屏综合展示、3D车间、智能移动应用为一体的数字化综合管理平台。

2、方案

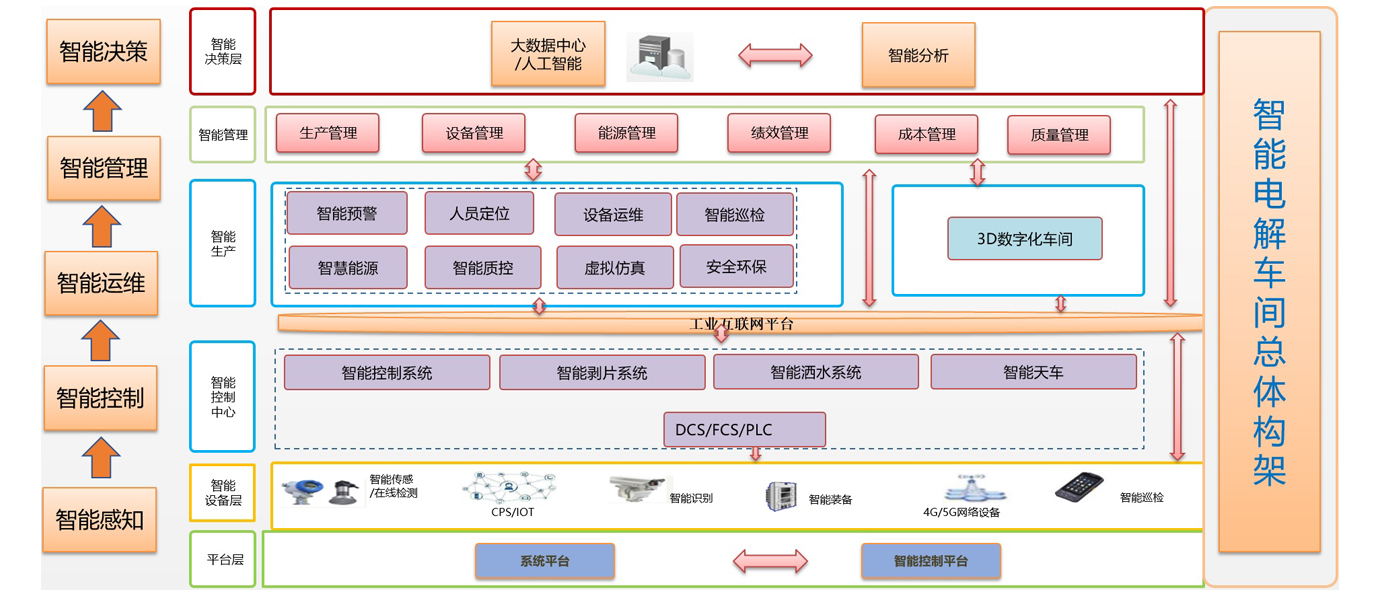

方案采用GS-IEIS1000电解车间智能交互信息化系统,系统以生产过程智能监测与预警、信息化智能管理为核心与载体,深度融合生产管理信息与生产实时过程信息,通过生产过程的可视化管理与生产实时数据的自动采集、挖掘与分析,有效提升生产运行水平和决策水平。同时通过建立体系化的运营策略,提高生产可靠性、安全性和经济性,建立高效可靠的智能制造模式。围绕生产装备、智能感知、基础网络、信息系统、云平台等要素,采用基于工业互联网的云、边、端构架,建立“平台协同运营、工厂智能生产”两个层面的业务管理控制系统,将企业大量基于传统IT架构的信息系统作为工业互联网平台的数据源,继续挖据系统潜在价值,同时逐步推进传统信息化业务云化部署,搭建企业智能制造解决方案平台,实现车间一体化智能生产管控、智能协同管理、智能决策与制造新模式创新。

系统架构图

3、主要功能

● 车间质量管理、车间检修管理、车间能源管理、车间设备管理、车间成本管理、车间绩效管理、车间安全管理、车间环保管理等相关数据;提供其他信息化系统接入的标准化接口,实现车间数据全贯通;

● 电解槽故障检测系统、电解车间智能信息化管理平台和其他可扩展数据源获取数据,数据进入大屏控制器之后,经过数据清洗、解析、加工以及处理,在大屏上进行模块化显示;

● 基于web图形引擎软件开发,包含电解车间的全景3D模型建模,关键设备的虚拟仿真,重要实时数据的动态关联;

● 系统运行状态指示、现场可见光及红外热图显示、检测数据存储、设备异常报警、自动检测区域及巡检计划设定等;故障极板分布显示、故障极板处理记录管理、槽组检修状态管理、电解出铜周期管理、分班组统计及报表;

● 红外热成像辅助诊断、故障极板处理与记录、故障极板实时显示;

● 无线工业以太网设备采用符合802.11a/b/g/n/ac标准的室外型无线基站(智能AP设备)实现全车间Wifi无线通信覆盖,为智能生产的信息传输建立基础;

● WiFi人员定位系统基于无线AP、WiFi定位标签以及WiFi网络侧定位算法,实现全车间无线覆盖范围内人员实时定位、轨迹查询;

4、价值

● 以新一代智能感知以及控制技术代替传统生产现场恶劣环境下的低水平重复性劳动;

● 面向实时数据库、关系数据库的多源异构数据平台,解决不同数据源的互联互通问题,实现企业数据化智慧运营;

● 基于VR技术建立全车间3D数字化模型,联动生产和工艺的实时数据,为后期车间智能管理和决策提供技术基础;

● 采用较强柔性化的综合展示及交互系统,面向不同的应用角色提供最佳的人机交互功能,实现全局和分模块业务分析、交互,并实现无纸化办公;

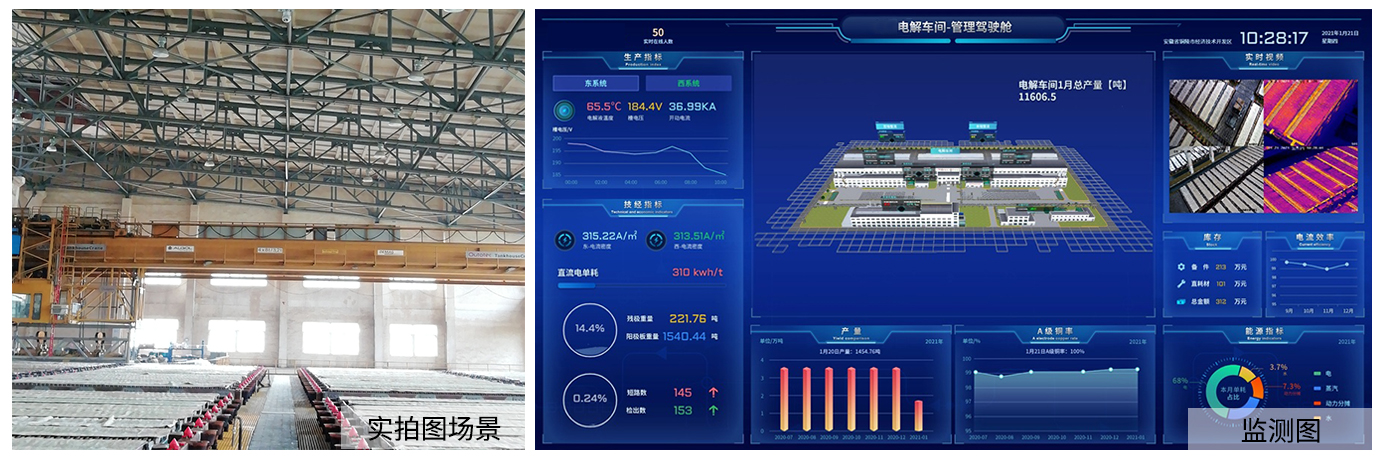

● 通过组态化的生产管理驾驶舱(大屏系统),满足单屏或多屏拼接式超高分辨率的数据展示,帮助企业构建全局的数据可视化大屏;

● 构建智能检测、无线工业以太网、综合信息交互、大屏综合展示、3D车间、智能移动应用为一体的数字化综合管理平台,弥补了传统冶金行业智能电解车间的空缺。

5、应用案例

更多案例

立即咨询

如果有什么需求,可以给我们留言,我们尽快安排人员跟您联系

400-805-8899

400-805-8899

点击咨询

点击咨询