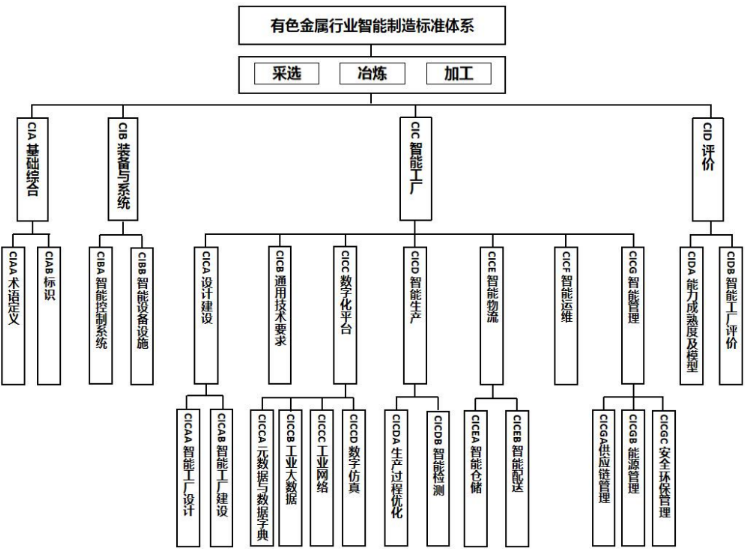

有色金属行业是制造业的重要基础性产业,是我国建设制造强国的重要支撑。当前,我国有色金属行业正处于由数量和规模扩张向质量和效益提升转变的关键时期,亟待与新一代信息技术在更广范围、更深程度、更高水平上实现融合发展。为切实发挥标准对有色金属行业智能制造发展的支撑和引领作用,规范和引导有色金属行业实现资源要素的数字化汇聚、网络化共享、平台化协同和智能化管控。2023年3月28日,工业和信息化部办公厅印发《有色金属行业智能制造标准体系建设指南(2023版)》(以下简称《指南》)。《指南》提出以推动有色金属行业智能化升级为主线,到2025年,基本形成有色金属行业智能制造标准体系,累计研制40项以上有色金属行业智能制造领域标准,基本覆盖智能工厂全部细分领域,实现智能装备、数字化平台等关键技术标准在行业示范应用,满足有色金属企业数字化生产、数据交互和智能化建设的基本需求。

本次《指南》提出智能生产标准主要规范有色金属生产,通过大数据分析、人工智能、在线监测等手段,对生产工艺进行控制优化调整,重点包含生产过程优化标准和智能检测标准。智能检测标准主要用于规定有色金属行业在线智能检测系统技术要求和解决方案,对在线感知仪表现出了迫切需求。其中本次《指南》中重点提到智能冶炼标准包含物料成分在线检测。

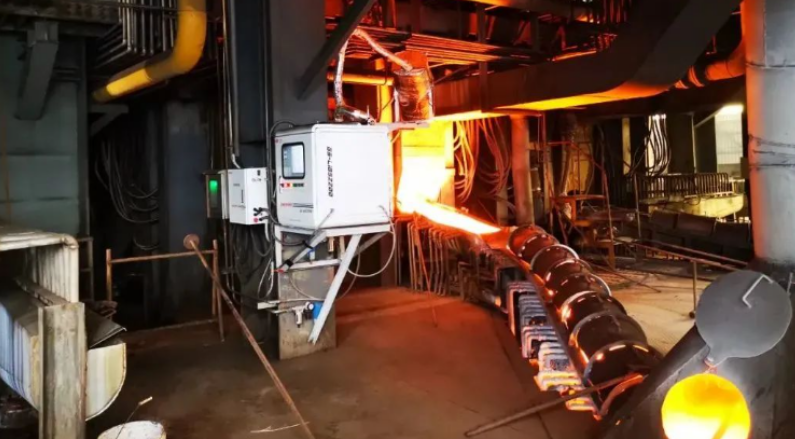

在有色金属冶炼过程中,物料成分是冶炼工艺中核心参数之一,其检测实时性和准确性与工艺调控和冶炼能耗息息相关。相较于温度、流量等关键参数检测,有色金属冶炼过程物料关键元素检测一直缺乏可靠的在线快速检测产品,尤其是高温熔体关键元素在线检测。有色智能工厂建设需要建立完善的感知层,而冶炼过程物料成分在线感知是当前智能工厂建设亟待解决的关键问题之一。

以铜冶炼为例,目前铜冶炼过程熔体成分检测主要通过人工取样送样,经实验室制样后采用X射线荧光光谱(XRF)、化学分析法、火花放电原子发射光谱和电感耦合等离子体原子发射光谱(ICP-AES)等方法进行检测。但这些方法均为人工取样和制样后的离线检测,需要进行严格的样品预处理,而且对检测人员专业技术要求高,检测周期较长,造成成分检测结果不能及时反馈,进而导致生产过程的质量控制具有一定的滞后性,不利于生产工艺的及时优化和调整。

作为目前唯一可直接对高温熔体实现成分检测的手段,LIBS技术必将在智能工厂建设和实施中发挥重要作用。金星智控GS-LIBS系列激光成分分析仪产品可以在熔炼工序,对铜精矿、冰铜、炉渣、粗铜等成分进行在线快速检测,将原来由人工化验需要2-4小时分析时间缩短至3至5分钟,大大提升检测效率,给冶炼生产装上了“火眼金睛”,实现炉况工艺实时操作“智能感知”。目前,金星智控GS-LIBS系列激光成分分析仪产品已陆续在铜陵有色、白银有色等中国500强企业应用。

另外在有色金属行业选矿工序,金星智控通过温度、振动、速度、图像、视频、位置六大在线感知技术融合,实现对皮带输送装置安全生产四要素“人机料环”全面快速感知,利用大数据、AI等技术实现皮带输送装置全面状态的实时监测、多维分析及超前预警,大幅降低人工巡检劳动量和各类安全隐患。

金星智控以成分、温度和视觉在线多维检测为基础,构建“5G+工业互联网+AI”工业互联网平台,为有色企业提供电解车间智能交互解决方案、多维感知驱动选矿智能巡检解决方案、皮带式输送系统智能监测综合解决方案等系列综合解决方案,帮助用户全面打通生产作业智能化、构建有色冶炼智能工厂大数据中心,实现过程控制智能化、设备运维远程化、部分区域作业无人化,一屏统揽整车间,加速助推有色企业数智化转型升级、提质增效。

扫二维码用手机看

400-805-8899

400-805-8899

点击咨询

点击咨询