智能化助力传统制造业从“红海”变为“蓝海”。

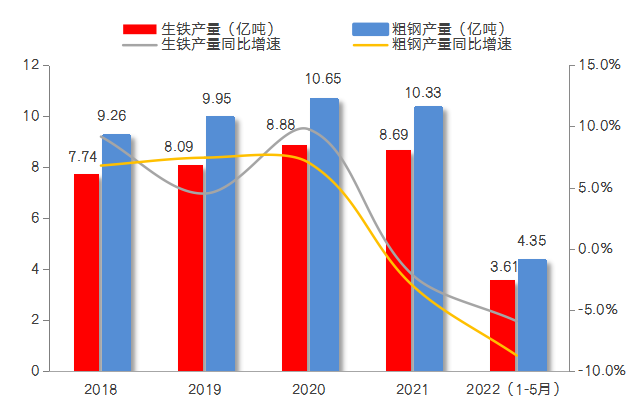

2022年初以来,受原材料价格整体走势下降以及疫情导致的下游需求偏弱的双重因素叠加影响下,钢铁行业现阶段呈“高开低走”态势。根据国家统计局数据显示,2022年1~5月,我国累计行业吨钢利润仅为184元/吨,仅高于2015年几近全行业亏损状态下的历史低点;总体来看,目前钢企盈利水平仍多处于亏损期间。不过,随着各地逐渐复工,经济稳增长的集中发力,需求将触底修复。

(图片数据来源:国家统计局)

在企业降本增效和国家节能减排需求的双重压力下,不少钢铁企业已经在智能制造上进行探索和实践:宝武集团、沙钢等头部钢企积极采用各种科学技术逐步升级生产工艺流程等关键环节智能化。其中成分信息作为生产工艺调控的核心参数,其在线检测和反馈是工序调控智能化和精益化改进的必要基础。

美国能源部的一份公开报告中指出:“离线成分检测导致约3%的钢铁降级或废弃,而在线成分检测和闭环控制,是解决这一问题的关键”。在线成分检测是智能工厂建设成分感知层完善的必然选择,也是助力钢铁企业降本节支的关键路径!

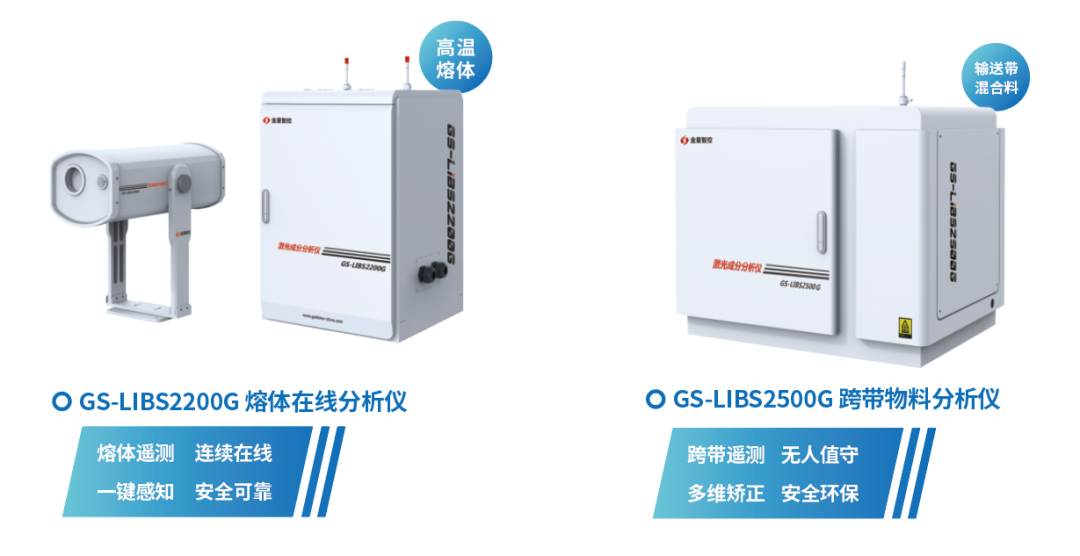

金星智控结合30年的光谱检测仪器技术积淀和工业现场工程化经验,自主研发推出的GS-LIBS系列成分在线检测产品,具有检测效率高、时效性强、代表性好、样品损耗小、测量距离远等多重优势,为钢铁行业智能化升级和精益化生产提供有力支撑。

GS-LIBS助力钢铁企业品效合一

金星智控GS-LIBS系列产品是基于激光诱导击穿光谱(LIBS)技术,使用高能量激光光源,将分析材料表层元素激发成等离子体,随后通过光谱系统和检测系统分析等离子体发射光谱,进而获得对应物料的元素和浓度信息。顾名思义就是通过GS-LIBS产品为炼铁过程中物质检测环节装上“眼睛”和“大脑”。

硬核优势让工业冶炼过程“智在必行”

金星智控通过GS-LIBS产品助力钢铁企业生产过程自动化、信息化、智慧化,提升钢铁企业运转效率和管理水平,最终实现“智能制造”目标,主要依托以下六大产品优势:

快速 无需取样制样,实现一键检测、秒级响应。

准确 连续数千点检测,与工艺状况吻合度更高。

全面 可获取精确成分、时间变化趋势等全方位信息。

可靠 检测技术保障过硬,可用于高温、粉尘等恶劣环境。

省心 先进智能校准算法,保障设备维护量小。

安全 无辐射、少耗材,避免现场人员熔体喷溅场合取样。

目前金星智控已经攻克复杂工况影响校正、在线光谱定量反演、光电设备稳定运行等技术难题,实现工业冶炼过程高温熔体、块状固体、传送带输送粉末颗粒物料的在线快速成分感知。其中在炼铁过程中“高炉铁水检测”及“烧结生产在线检测”领域应用尤为突出。

高炉铁水检测

高炉炼铁是钢铁工业中的上游关键工序,铁水质量信息反映了高炉铁水的质量、炉况的稳定性和能耗水平,当前我国高炉冶炼过程存在原燃料成分波动频繁、关键参数无法实时在线检测等问题,造成反映铁水质量的温度及成分呈现出高动态特性,对冶炼优质钢极为不利。

▲常规铁水取样环境恶劣

在GS-LIBS产品的加持下,钢铁生产企业可以对高炉生铁中的Si、S、Mn、Ti等关键元素成分及炉渣碱度进行快速在线检测,并结合工艺控制模型,助力生产流程智能化;同时,有利于打破炼铁-炼钢工序边界,支撑铁包数字化、铁包智能调度、模型炼钢等智能化系统建设,进而优化工序衔接效率,实现节能、降本、提质的目标。

▲金星智控GS-LIBS2200G应用在高炉铁水检测

GS-LIBS产品在应用现场无需人员值守、无需取样制样、数千点检测、全元素覆盖、智能校准算法秒级响应,保障铁包成分对应及高炉调控优化。

烧结生产在线检测领域

烧结矿一直都是我国高炉的主要原料,它决定着高炉的生产技术经济指标。而烧结原料中任何一种原料品位发生波动,都会引起烧结成品矿的质量波动。目前烧结厂多采用皮带取样、化验室化验,配料工程师根据化验结果调整原料配比作业模式,具有检测数据滞后性,检测元素不全面等生产壁垒。

▲金星智控GS-LIBS2500G应用在配料作业

GS-LIBS产品能够对烧结混合料的铁品位和硅含量进行实时在线分析,获得高频物料成分数据,在烧结生产过程中实现数据化。通过高频实时成分数据构建烧结混合料成分自动控制闭环系统,解决传统分析方式的离线、大滞后、人工操作的弊病,稳定烧结矿质量,稳定烧结生产工艺过程,减少决策失误成本,提高生产效能。

“单丝不成线,独木不成林”。智能制造是国民经济支柱产业可持续发展的必由之路,是摆在每一位工业智能化从业者心中亟待完成的课题。唯有面对同一个目标团结进取,方能让“铁树发新芽”,经历沉淀之后迎来下一个春天!

金星智控作为国内工业流程绿色转型的探索者必将抓住机遇,助力钢铁企业降本增效,驶入智能化发展的“快车道”。

扫二维码用手机看

400-805-8899

400-805-8899

点击咨询

点击咨询